Impresión 3D intraoperatoria. Reto asistencial en la fabricación hospitalaria

Intraoperative 3D printing. Healthcare challenge in hospital manufacturing

Impressão 3D intraoperatória. Desafio da saúde na fabricação Hospitalar

Rubén Pérez-Mañanes 1, 2, 3, 4

Myriam Rodríguez Rodríguez 3, 4

Elena Aguilera Jiménez 3, 4

José Antonio Calvo-Haro 1, 2, 3, 4

1 Servicio de Cirugía Ortopédica y Traumatología. Hospital General Universitario Gregorio Marañón, 2 CSUR de Sarcomas y Otros Tumores Músculo Esqueléticos del Adulto. Red europea EURACAN, 3 Universidad Complutense de Madrid, 4 Unidad de Planificación Avanzada y Manufactura 3D (UPAM3D). Hospital General Universitario Gregorio Marañón, Madrid, España

Correspondencia:

calvoharo.md.phd@gmail.com

Resumen

La tecnología de la impresión 3-D en un servicio hospitalario y quirófano junto al desarrollo de nuevos materiales permite personalizar los productos sin incrementar los costes de producción. Las ventajas potenciales y los bajos riesgos hacen que la fabricación de productos sanitarios personalizados sea una posibilidad. Surge un nuevo concepto, el hospital fabricante como un nuevo modelo asistencial y académico que permite generar valor en medicina personalizada reuniendo el equipo profesional y los recursos necesarios para poder integrar el proceso de personalización del producto sanitario como parte natural del ecosistema hospitalario, con las máximas garantías de calidad y seguridad para los pacientes, generando conocimiento en base a cada experiencia individual y permitiendo así un salto cualitativo en medicina exponencial centrada en el paciente.

Palabras clave: Impresión 3-D, cirugía personalizada, sistema músculo-esquelético, quirófano inteligente

Resumo

A tecnologia de impressão 3D em serviços hospitalares e de bloco operatório, aliada ao desenvolvimento de novos materiais, permite personalizar produtos sem aumentar os custos de produção. Os benefícios potenciais e os baixos riscos tornam uma possibilidade a fabricação de produtos de saúde personalizados. Surge um novo conceito, o hospital fabril como um novo modelo assistencial e acadêmico que permite gerar valor na medicina personalizada ao reunir a equipe profissional e os recursos necessários para poder integrar o processo de personalização do produto de saúde como parte natural do ecossistema hospitalar, com as máximas garantias de qualidade e segurança para os pacientes, gerando conhecimento baseado em cada experiência individual e permitindo assim um salto qualitativo na medicina exponencial centrada no paciente.

Palavras-chave: impressão 3D, cirurgia personalizada, sistema músculo-esquelético, sala cirúrgica inteligente

Abstract

3-D printing technology in a hospital and operating room service, together with the development of new materials, allows products to be customized without increasing production costs. The potential benefits and low risks make manufacturing customized healthcare products a possibility. A new concept emerges, the manufacturing hospital as a new care and academic model that allows generating value in personalized medicine by bringing together the professional team and the necessary resources to be able to integrate the personalization process of the health product as a natural part of the hospital ecosystem, with the maximum guarantees of quality and safety for patients, generating knowledge based on each individual experience and thus allowing a qualitative leap in exponential medicine centered on the patient.

Keywords: 3-D printing, personalized surgery, musculoskeletal system, smart operating room

Introducción

La impresión 3D es una tecnología que se ha consolidado en medicina con un crecimiento exponencial en los últimos años. Se trata de un conjunto de herramientas de fabricación aditiva que lleva implícitas etapas de adquisición de imagen radiológica, segmentación digital y diseño 3D, así como fabricación en múltiples materiales técnicos. La accesibilidad a esta tecnología unida al desarrollo de nuevos materiales permite la personalización de cada producto, sin incrementar significativamente los costes de producción. Tanto por sus ventajas potenciales como por los riesgos que implica, la fabricación de productos sanitarios personalizados está empezando a abanderarse dentro de los propios hospitales y aparecen en escenario modelos productivos como la fabricación en punto de cuidado (Point-of-care manufacturing. POC) en los que el papel de las instituciones sanitarias en general, y los hospitales en particular, es imprescindible en el control del proceso [1][2]. Surge el concepto de hospital fabricante no como competencia de la industria médica tradicional sino como un nuevo modelo asistencial y académico que permite generar valor en medicina personalizada reuniendo el equipo profesional y los recursos necesarios para poder integrar el proceso de personalización del producto sanitario como parte natural del ecosistema hospitalario, con las máximas garantías de calidad y seguridad para los pacientes, generando conocimiento en base a cada experiencia individual y permitiendo así un salto cualitativo en medicina exponencial centrada en el paciente. Esta posibilidad de integración en el flujo asistencial requiere que las diferentes partes interesadas conozcan el ámbito de aplicación y los marcos regulatorios que lo definen [3]. En 2017 se publicó el Reglamento Europeo 745/2017 de producto sanitario, traspuesto a la legislación española en el Real Decreto 192/2023, donde la fabricación de producto sanitarios a medida por los propios hospitales supone un auténtico reto regulatorio. Los hospitales conocen la aplicación real de las diferentes tecnologías emergentes, trabajan con metodologías de innovación y gestión de calidad, y deben ser garantes del proceso desde y hasta el paciente [4][5].

El futuro de la medicina personalizada pasa por un cambio de paradigma donde se trabaje por procesos en unidades interdisciplinares [6][7]. Se construye de esta manera un lenguaje común y una visión compartida que facilita, enriquece y permite la optimización de procesos en escenarios hospitalarios tan complejos como los quirófanos híbridos. Tradicionalmente, en el área quirúrgica, el concepto de quirófano híbrido ha respondido a las necesidades de procedimientos intervencionistas basados en imagen, evolucionando en la actualidad hacia la práctica quirúrgica avanzada, incluida la cirugía oncológica o reconstructiva de alta complejidad, donde la integración de diferentes tecnologías de imagen, navegación, guiado holográfico, automatización, la robótica y la fabricación 3D posibilitan dar un salto exponencial en términos de calidad [8].

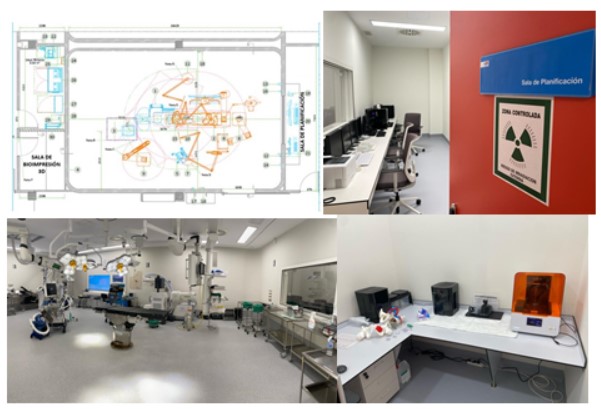

El objetivo en un acto quirúrgico es la ejecución de la planificación preoperatoria realizada previamente, y se puede identificar la fabricación 3D de un producto como una herramienta adicional para la consecución de este. La disponibilidad de un quirófano híbrido dotado con alta tecnología para adquisición de imagen, sala de planificación para segmentación y diseño, sala de bioimpresión para fabricación y posibilidad de esterilización del producto, unido a la existencia de equipos interdisciplinares en los que el trabajo conjunto permite la validación “just-in-time” sin fragmentación de las diferentes fases del proceso, posibilitan la optimización de los tiempos de fabricación de un producto sanitario a medida [9]. Por todo esto, la fabricación 3D intraoperatoria de un producto sanitario a medida supone un auténtico reto asistencial (Figura 1).

Figura 1. Quirófano híbrido 3D. a) Plano. B) Sala de planificación. C) Quirófano. D) Sala de bioimpresión 3D.

Las plantillas de posicionamiento, también llamadas guías quirúrgicas, facilitan esta traslación de la planificación preoperatoria al propio acto quirúrgico. La impresión 3D posibilita su fabricación, y son de gran utilidad para guiado de instrumental en las diferentes etapas de ejecución quirúrgica, como pueden la toma de muestras en áreas de mayor rentabilidad diagnóstica, la realización de osteotomías multiplanares para corrección de deformidades o resecciones tumorales, e incluso la colocación de implantes.

Sin embargo, el acto quirúrgico no está exento de acontecimientos perioperatorios que pueden obligar a modificar la planificación preoperatoria. La colocación del paciente para la intervención en una posición diferente a la que se han realizado los estudios de imagen previos sobre los que se ha planificado, la modificación posicional o morfológica de estructuras anatómicas próximas al área del abordaje o el crecimiento de la lesión son situaciones que exigen tener capacidad de reacción para adaptar la planificación a las necesidades que se plantean.

La posibilidad de fabricación intraoperatoria de unas guías quirúrgicas adaptadas a unas necesidades específicas que han variado respecto a la planificación realizada previamente es un reto asistencial que identifica claramente el papel del hospital fabricante como integrador y garante del proceso, en el que se prioriza la seguridad del paciente optimizando los tiempos de fabricación de un producto sanitario personalizado.

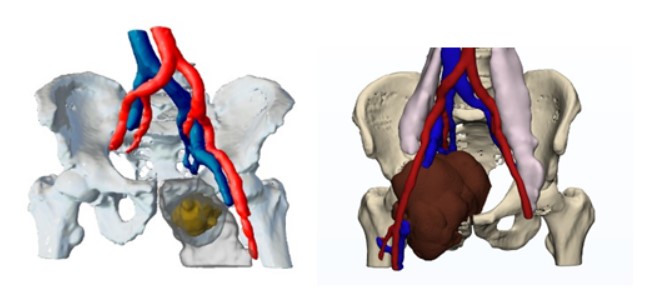

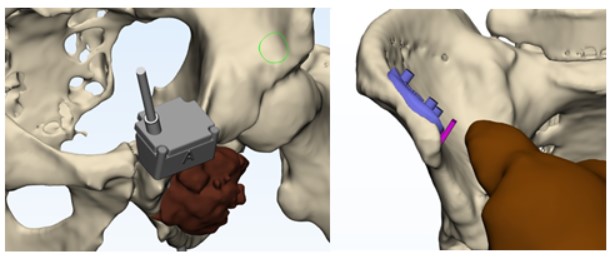

Las guías quirúrgicas son productos sanitarios a medida etiquetados como clase IIa, ya que entran en contacto con el paciente durante un período acotado en el tiempo. Su diseño implica una planificación interdisciplinar, donde el punto de partida es la imagen médica obtenidas de estudios radiológicos por lotes como la tomografía computarizada o la resonancia magnética. Gracias a softwares de visualización de imagen médica y modelado 3D, se realiza la segmentación de las áreas de interés, y se identifican pasos esenciales en la planificación como el área tumoral, áreas afectas para correcciones angulares o relaciones anatómicas con las estructuras adyacentes (Figura 2).

Figura 2. Segmentación de tumor y áreas de interés. Modelo 3D. a) Tumoración hemipelvis izquierda. B) Tumoración hemipelvis derecha

Con estos softwares se genera una malla tridimensional digital, o también denominada modelo 3D, que se transfiere a softwares de diseño CAD para la elaboración de la guía teniendo en cuenta el abordaje quirúrgico, para el posicionamiento de la misma.

La fabricación se realiza mediante resina fotopolimerizable biocompatible certificada, la cual requiere de un postprocesado que incluye un lavado con alcohol isopropílico y un curado con calor y luz ultravioleta. Una vez finalizada su fabricación, y al tratarse de un producto sanitario que entra en contacto con el paciente, es necesario someterlo a un proceso de esterilización.

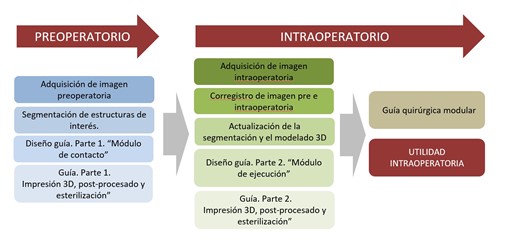

Para el diseño de la guía hay que tener en cuenta dos puntos clave que son: la superficie de apoyo de la guía para un encaje inequívoco sobre el área anatómica seleccionada, y la orientación de los planos de corte o puntos de entrada para guiado intraoperatorio del instrumental (Figura 3).

Figura 3: Flujo de trabajo del diseño y fabricación de una guía quirúrgica modular

Esta dualidad conceptual en el diseño es un paso clave en la optimización del proceso de fabricación, ya que hace posible la modularidad y la consecuente fabricación en dos tiempos. En un primer tiempo preoperatorio, y a partir de las imágenes preoperatorias se diseña la parte de la guía, o “módulo de contacto”, que permite un apoyo inequívoco sobre el área anatómica seleccionada (Figura 4).

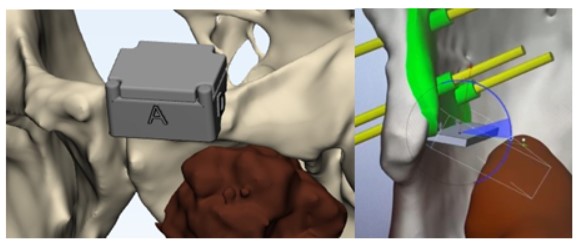

Figura 4. Guía quirúrgica. Diseño del módulo de contacto y base del módulo de ejecución. A) Tumoración hemipelvis izquierda. B) Tumoración hemipelvis derecha

Y en un segundo tiempo intraoperatorio y a partir de las imágenes intraoperatorias se diseña la parte de la guía, o “módulo de ejecución” que permite la orientación de los planos de corte o puntos de entrada para guiado del instrumental (Figura 5).

Figura 5. Figura 5. Diseño final de la guía. A) Tumoración hemipelvis izquierda: orientación cánula para trócar de biopsia. B) Tumoración hemipelvis derecha: orientación línea de osteotomía.

El uso de este tipo de guías modulares presenta múltiples ventajas en casos en los que la patología sea de rápida evolución, el estudio de imagen previo no permita la correcta visualización del abordaje y de la zona a resecar, o la patología sea de rápida evolución (Figura 6).

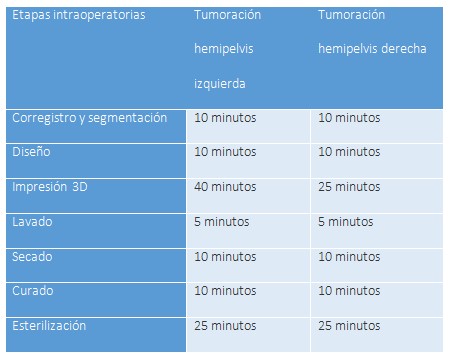

La posibilidad de optimización de los tiempos de producción permite fabricación intraoperatoria de guías de posicionamiento para la obtención de muestras histológicas en áreas de mayor rentabilidad diagnóstica, o la modificación de los planos de corte si ha existido un rápido crecimiento del tumor que invalide la planificación preoperatoria. En la siguiente tabla, se puede observar que el tiempo requerido para la fabricación de una guía quirúrgica modular de posicionamiento, incluyendo modificación de la segmentación, diseño, impresión 3D, lavado, secado, curado y esterilización, puede ser inferior a las 2 horas (Tabla 1).

Figura 6. Guía quirúrgica. Tumoración hemipelvis izquierda: a) biomodelo anatómico y guía quirúrgica impresa en 3D, b) utilidad intraoperatoria. C) Tumoración hemipelvis derecha: guía quirúrgica impresa en 3D.

Esta optimización de los tiempos de producción permite al hospital fabricante aumentar su cartera de servicios consolidando su posición como garante del proceso, adaptado al marco regulatorio y priorizando siempre la seguridad del paciente.

Tabla 1. Proceso de fabricación intraoperatoria: etapas y duración

Bibliografía

- 3D Printing Medical Devices at the Point of Care: Discussion Paper. U.S. Food and Drug Administration (FDA). https://www.fda.gov/medical-devices/3d-printing-medical-devices/3d-printing-medical-devices-point-care-discussion-paper.

- Biglino G, Hopfner C, Lindhardt J, Moscato F, Munuera J, Oberoi G, Tel A, Esteve AV. Perspectives on medical 3D printing at the point-of-care from the new European 3D Printing Special Interest Group. 3D Print Med. 2023 May 5;9(1):14. doi: 10.1186/s41205-022-00167-3. PMID: 37142797; PMCID: PMC10159822.

- Calvo-Haro JA, Pascau J, Asencio-Pascual JM, et al. Point-of-care manufacturing: a single university hospital's initial experience. 3D Printing in Medicine. 2021 Apr;7(1):11. DOI: 10.1186/s41205-021-00101-z. PMID:;1; 33890198; PMCID: PMC8061881. https://threedmedprint.biomedcentral.com/articles/10.1186/s41205-021-00101-z.

- Legislación sobre productos sanitarios. Agencia Española de Medicamentos y Productos Sanitarios (AEMPS). https://www.aemps.gob.es/productos-sanitarios/legislacion-sobre-productos-sanitarios/.

- Reglamento (UE) 2017/745 del Parlamento Europeo y del Consejo, de 5 de abril de 2017, sobre los productos sanitarios. https://eur-lex.europa.eu/legal-content/ES/ALL/?uri=celex:32017R0745.

- Andrés-Cano P, Calvo-Haro JA, Fillat-Gomà F, Andrés-Cano I, Perez-Mañanes R. Role of the orthopaedic surgeon in 3D. printing: current applications legal issues for a personalized medicine. Rev Esp Cir Ortop Traumatol (Engl Ed). 2021; 65:138-51.

- Calvo-Haro JA, Pascau J, Mediavilla-Santos L, Sanz-Ruiz P, Sánchez-Pérez C, Vaquero-Martín J, Perez-Mañanes R. Conceptual evolution of 3D printing in orthopedic surgery and traumatology: from “do it yourself” to “point of care manufacturing”. BMC Musculoskelet Disord. 2021; 22:360. http://dx.doi.org/10.1186/s12891-021-04224-6

- Unidad de Planificación Avanzada y Manufactura 3D. Hospital General Universitario Gregorio Marañón. https://www.comunidad.madrid/hospital/gregoriomaranon/profesionales/unidades-multidisciplinares/unidad-3d-upam3d.

- Pérez-Mañanes R, Calvo-Haro J. Personalised medicine: hospital-based academic manufacturing of customised medical devices in orthopaedic surgery and traumatology. Rev Esp Cir Ortop Traumatol. 2023; 67:81-2.